Đề tài nghiên cứu khoa học: Thiết kế chế tạo mô hình Nhà máy thông minh do Nhóm giảng viên Lê Văn Thịnh, Nguyễn Minh Đức, Khoa Điện - Điện tử thực hiện.

I. ĐẶT VẤN ĐỀ

Trong bối cảnh Cách mạng công nghiệp 4.0, xu hướng sản xuất đang chuyển dịch sang mô hình nhà máy thông minh (Smart Factory) với sự kết hợp của công nghệ số, tự động hóa, trí tuệ nhân tạo và Internet vạn vật (IoT). Nhà máy thông minh cho phép nâng cao năng suất, giảm chi phí, đồng thời đảm bảo chất lượng và tính linh hoạt trong sản xuất.

Mô hình nhà máy thông minh đóng vai trò then chốt trong việc nâng cao chất lượng đào tạo nghề tại Trường Cao đẳng nghề Bách khoa Hà Nội. Mô hình này giúp sinh viên tiếp cận và làm quen với các công nghệ tiên tiến nhất của Công nghiệp 4.0, trang bị cho họ những kỹ năng thực tế cần thiết để đáp ứng nhu cầu thị trường lao động hiện nay.

Mô hình được thực hiện thông qua phân loại sản phẩm trên băng tải theo màu sắc mô phỏng quy trình sản xuất thực tế. Điều này cho phép sinh viên áp dụng các kiến thức lý thuyết đã học vào thực hành. Thay vì chỉ đọc sách về PLC, robot hay hệ thống SCADA, sinh viên được trực tiếp thao tác, lập trình và vận hành các thiết bị này.

Mô hình này mô phỏng một quy trình sản xuất hiện đại, tích hợp nhiều công nghệ tiên tiến như AI (trí tuệ nhân tạo), Big Data, và điện toán đám mây. Sinh viên sẽ được học cách tích hợp các công nghệ này vào quy trình sản xuất, giúp họ luôn cập nhật với xu hướng phát triển của ngành công nghiệp.

Từ khóa: Big Data; trí tuệ nhân tạo; xử lý ảnh, nhận dạng màu; tích hợp công nghệ, và điện toán đám mây.

II. MỤC TIÊU NGHIÊN CỨU

2.1. Mục tiêu chính:

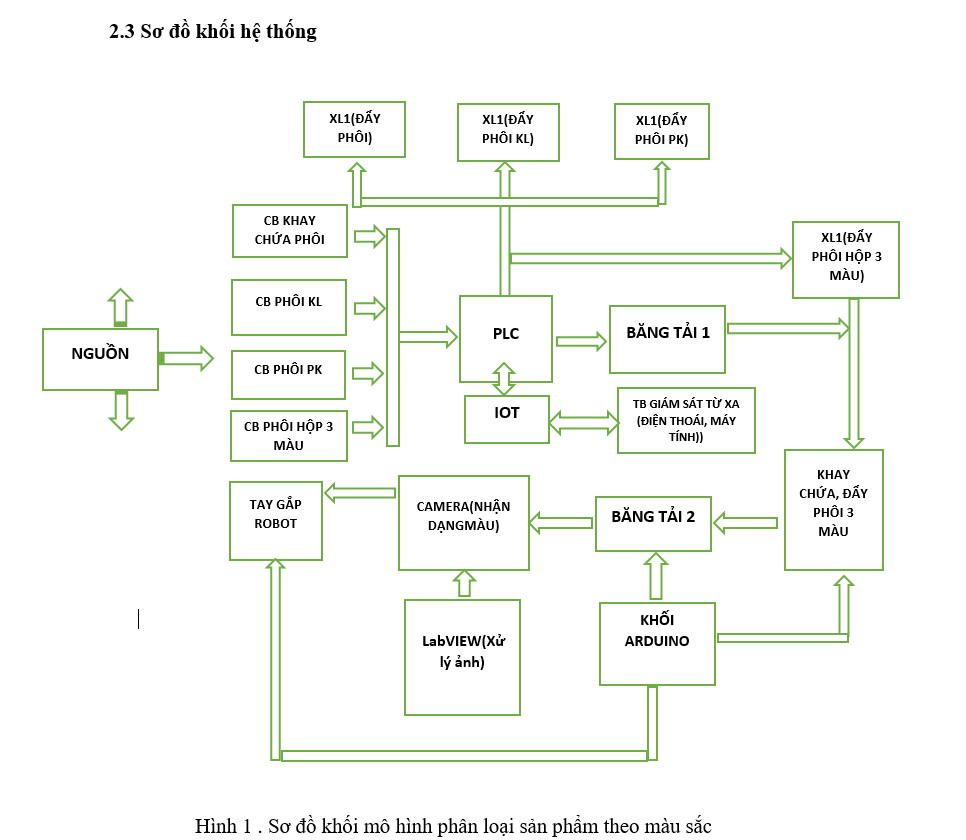

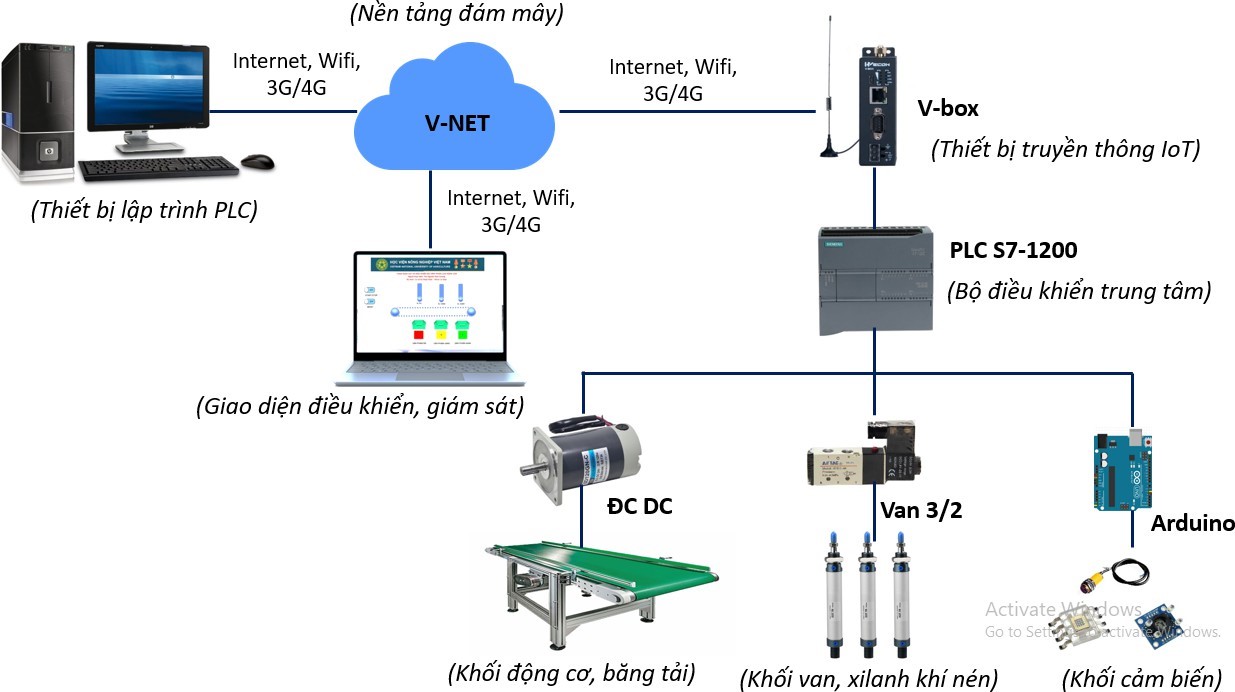

Đề tài có sản phẩm là mô hình băng tải phân loại sản phẩm theo màu sắc, mô phỏng quy trình sản xuất thực tế được xây dựng dựa trên việc tích hợp nhiều công nghệ: PLC Siemens S7-1200 để điều khiển xylanh khí nén và băng tải; Arduino kết hợp camera để xử lý ảnh nhận dạng màu; LabVIEW để điều khiển robot gắp sản phẩm; và IoT module để giám sát, điều khiển từ xa qua máy tính hoặc điện thoại.

- Phân loại sản phẩm theo 3 màu cơ bản: Đỏ – Vàng – Xanh có tỉ lệ chính xác trên 90%.

- Kết hợp đồng thời cơ điện tử – khí nén – xử lý ảnh – IoT trong một mô hình thực tế.

- Đảm bảo tính ổn định – dễ vận hành – trực quan để phục vụ công tác giảng dạy thực hành cho sinh viên cao đẳng nghề.

Sự đa dạng của các công nghệ tích hợp trong mô hình nhà máy thông minh giúp sinh viên phát triển nhiều kỹ năng chuyên môn cốt lõi, bao gồm:

- Kỹ năng tự động hóa và điều khiển: Nắm vững cách lập trình và điều khiển các thiết bị tự động hóa như PLC, HMI.

- Kỹ năng vận hành Robot công nghiệp: Học cách cài đặt, lập trình và bảo trì robot để thực hiện các nhiệm vụ sản xuất.

- Kỹ năng kết nối và IoT: Hiểu cách các cảm biến thu thập dữ liệu và truyền về hệ thống điều khiển, là nền tảng của Internet vạn vật trong công nghiệp (IoT).

- Kỹ năng phân tích dữ liệu và giám sát: Rèn luyện khả năng giám sát hệ thống, phân tích dữ liệu sản xuất để tối ưu hóa quá trình.

Những kỹ năng này giúp sinh viên có lợi thế cạnh tranh và đảm bảo đáp ứng yêu cầu cao của các doanh nghiệp trong bối cảnh công nghiệp 4.0.

2.2 Các thành phần của mô hình

- Băng tải: vận chuyển sản phẩm

- Camera + Arduino: thu thập hình ảnh, xử lý màu sắc, gửi tín hiệu phân loại.

- PLC Siemens S7-1200: nhận tín hiệu từ Arduino và cảm biến, điều khiển xylanh khí nén và băng tải.

- Tay robot 5 bậc: gắp sản phẩm đã được phân loại vào khay chứa.

- LabVIEW: lập trình quỹ đạo robot, hiển thị trạng thái hệ thống.

- IoT module (ESP32/NodeMCU): truyền dữ liệu vận hành lên máy tính, điện thoại, hỗ trợ giám sát từ xa.

2.3 Sơ đồ khối hệ thống

Hình 1 . Sơ đồ khối mô hình phân loại sản phẩm theo màu sắc

3.1. Phương pháp nghiên cứu

3.1.1. Nghiên cứu tài liệu và khảo sát thực tế

- Tài liệu học thuật: Tìm hiểu các bài báo khoa học, sách chuyên ngành về công nghiệp 4.0, hệ thống sản xuất thông minh, và IoT.

- Tài liệu từ nhà cung cấp: Nghiên cứu các tài liệu kỹ thuật, hướng dẫn sử dụng từ các nhà sản xuất thiết bị tự động hóa (ví dụ: Siemens, Schneider Electric, Omron).

- Khảo sát thực tế: Tham quan các nhà máy đã ứng dụng công nghệ thông minh để quan sát trực tiếp, trao đổi với kỹ sư và quản lý. Điều này giúp sinh viên hiểu rõ hơn về các thách thức và lợi ích của việc triển khai thực tế.

3.1.2. Xây dựng mô hình thí điểm

- Thiết kế hệ thống: Phần cứng (PLC, cánh tay robot, cảm biến, hệ thống băng tải, và camera giám sát). Phần mềm, SCADA kết hợp với các nền tảng điện toán đám mây để lưu trữ và phân tích dữ liệu sản xuất.

- Lắp đặt và tích hợp: Lắp đặt cơ khí sao cho mô phỏng được một dây chuyền sản xuất thực tế. Đấu nối điện theo sơ đồ mạch đã thiết kế.

- Lập trình: Viết chương trình điều khiển cho PLC, robot và các hệ thống khác để chúng có thể phối hợp nhịp nhàng.

3.1.3. Thực hành và đánh giá

- Thiết lập kịch bản: Xây dựng các bài toán thực hành từ đơn giản đến phức tạp. Ví dụ, bài toán điều khiển robot gắp sản phẩm, hoặc bài toán tối ưu hóa tốc độ băng tải.

- Phân tích dữ liệu: Phân tích dữ liệu sản xuất để cải tiến.

- Đánh giá hiệu quả: Đánh giá hiệu quả của mô hình; Phản hồi của sinh viên.

3.2. Thiết kế hệ thống

3.2.1. Lựa chọn và tính toán các phần tử:

- Băng tải được chọn chất liệu PVC có chu vi 2m (chiều dài mặt trên 1m), chiều ngang 10cm, dày 2mm: Khối lượng ≈ 1kg

1kg

- Chọn phôi: phôi trụ và phôi hộp đều có đường kính/chiều cạnh = 30 mm, cao = 30 mm, khối lượng ≈ 100g.

100g.

- Khoảng cách giữa 2 phôi = 20 mm

- Kích thước phôi dọc hướng chuyển: 30 mm.

- Gap (khoảng cách giữa 2 phôi): 20 mm.

- Pitch = 30 + 20 = 50 mm = 0.05 m.

Như vậy với băng tải dài 1m có thể chứa 20 sản phẩm nên trọng lượng trên băng tải ≈ 3kg

3kg

- Gia tốc trọng trường (gravity) g=9.81 m/s2

- Trọng lượng (weight) W=m⋅g

- Hệ số ma sát (friction coefficient) μ=0.15

- Đường kính pulley (pulley diameter) D=0.1m

- Hiệu suất pulley (pulley efficiency) η1=0.95

- Hiệu suất hộp số (gearbox efficiency) η2=0.90

- Tốc độ motor giả sử (motor speed) Nmotor=1500 rpm

- Giả định tốc độ tối đa của băng tải 5m/s

Lưu ý: η1η2 là hiệu suất tổng hệ truyền động (pulley × hộp số).

- Tính trọng lượng (W): W=m⋅g =3.0×9.81=29.43 N

- Tính lực cản do ma sát (F): F=μ⋅W = 0.15×29.43=4.4145 N

- Công suất cần tại pulley (tải) Ppulley =F⋅V

Ppulley = 4.4145×5=22.0725 W

- Công suất motor cần (kết quả cuối để chọn motor): Pmotor =Ppulleyη1⋅η2

Pmotor =22.07250.855=25.82 W

(Đây là giá trị dùng để chọn motor thương mại, ví dụ chọn 25–30 W tùy yêu cầu biên an toàn).

Với động cơ AC (220V, 1 pha hoặc 3 pha)

- Điện áp định mức (ví dụ 220V) đã được thiết kế để động cơ cho ra công suất định mức.

- Nếu giảm điện áp:

- Momen cực đại giảm, động cơ dễ bị tụt tốc / quá tải / nóng.

- Công suất khả dụng thực tế giảm (không còn đạt được công suất định mức).

- Nếu tăng điện áp vượt định mức:

- Có thể gây dòng điện tăng, nóng, hỏng cách điện.

- Công suất không tăng nhiều (vì giới hạn bởi thiết kế cơ khí + momen).

-Với phôi nhỏ, nhẹ (100 g) và tốc độ rất thấp (<<5 m/s) ta lựa chọn motor từ 20-25W

- Trong đề tài chọn motor AC công suất 30W ,dùng biến tần/drive để điều chỉnh tốc độ. (Thực tế có thể chọn công suất lớn hơn lý thuyết: vì cần vượt ma sát khởi động, mất mát cơ khí, và để có dự phòng khi đầy phôi và phôi có trọng lượng lớn hơn, có bụi, hay tăng tốc/phanh. Motor 25–30 W là kích thước phổ biến, chi phí thấp, dễ mua cho mô hình này)

-Loại băng tải

- Băng PU / PVC, bề rộng 10–15 cm: phù hợp cho phôi nhỏ, có giá thành rẻ, dễ làm rãnh dẫn sản phẩm.

- Mặt băng nhẵn cho camera nhận màu tốt; dùng đèn LED ổn định để tránh bóng/ánh hưởng màu.

- Khí nén: xylanh khí nén hành trình 100 mm, lực đẩy ~20 N, đủ để đẩy sản phẩm trọng lượng dưới 200 g.

- PLC S7-1200: ưu tiên do có Ethernet, dễ kết nối LabVIEW và IoT.

- Camera xử lý ảnh: Pixy2 tích hợp Arduino, nhận diện màu với tốc độ 50 khung hình/giây.

- Robot 5 bậc: gọn nhẹ, tải trọng dưới 300 g, điều khiển bằng LabVIEW thông qua giao tiếp nối tiếp.

- Cảm biến hỗ trợ: cảm biến quang để phát hiện sản phẩm đến vị trí camera.

3.2.2. Lắp đặt thiết bị phần động lực

- Thiết kế khung băng tải bằng nhôm định hình, lắp dây PVC, động cơ và con lăn.

- Cố định xylanh khí nén tại vị trí phân loại, nối với van điện từ và máy nén khí mini.

- Đặt camera Pixy2 tại vùng quan sát cố định, đảm bảo ánh sáng đủ và ổn định.

- Cài đặt tay robot tại cuối băng tải, bố trí 3 khay chứa sản phẩm theo 3 màu.

3.2.3. Thiết kế – lắp đặt mạch điều khiển

- PLC: lập trình điều khiển băng tải, nhận tín hiệu phân loại từ Arduino, điều khiển xylanh.

- Arduino: lập trình xử lý ảnh (Pixy2), phân tích màu, truyền tín hiệu số về PLC.

- LabVIEW: lập trình robot với 3 vị trí gắp ở 3 khay, hiển thị trạng thái hoạt động.

- IoT: dùng ESP32 kết nối MQTT để hiển thị số lượng sản phẩm, trạng thái (Đang chạy – Lỗi – Dừng khẩn) lên điện thoại.

3.2.4. Ghép nối thành hệ thống hoàn chỉnh

- Tiến hành nối dây điện, dây tín hiệu, ống khí.

- Đồng bộ giữa PLC – Arduino – LabVIEW – IoT.

- Hiệu chỉnh tốc độ băng tải và quỹ đạo robot để đảm bảo sản phẩm đến đúng vị trí.

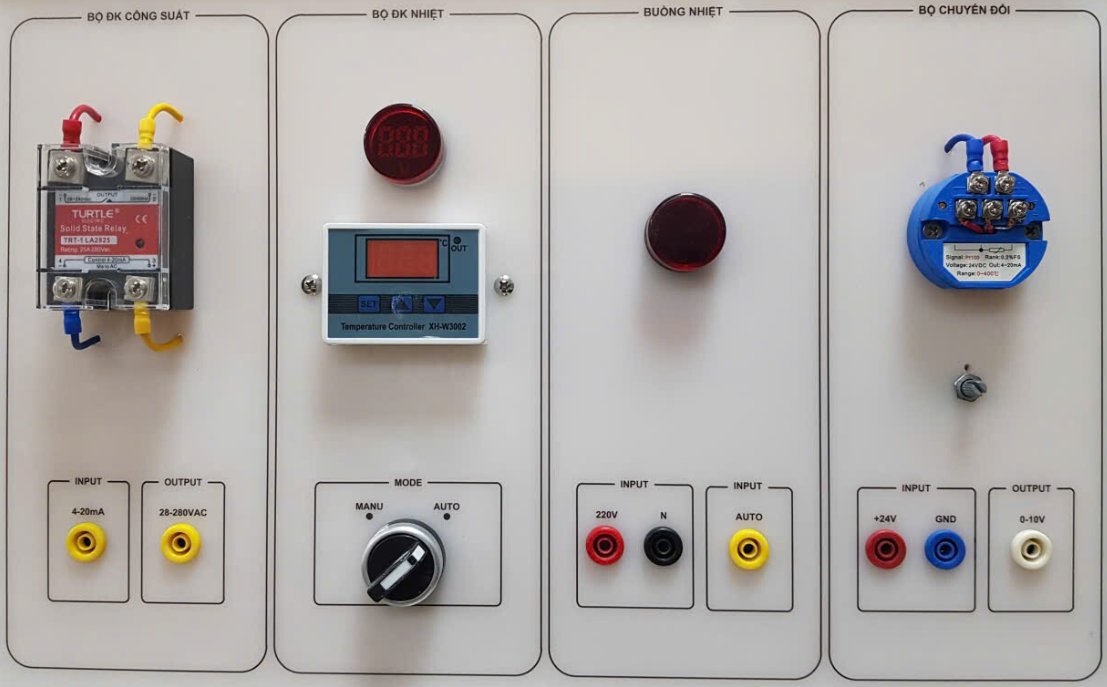

Hình 2 . Hệ thống điều khiển và giám sát mô hình phân loại sản phẩm

3.2.5. Thử nghiệm – đánh giá khả thi để lựa chọn thiết bị

Hệ thống được chạy thử nhiều lần với các điều kiện khác nhau:

- Tốc độ băng tải 0,1–0,3 m/s: camera nhận diện chính xác trên 95%.

- Tốc độ 0,5 m/s: tỷ lệ sai sót tăng (xuất hiện nhầm màu hoặc bỏ sót).

- Ánh sáng thay đổi: camera dễ nhận sai màu khi có ánh sáng gắt → cần thêm bộ che sáng.

- Robot: gắp chính xác 90–92% với vật có kích thước đồng đều, nhưng giảm xuống ~85% nếu sản phẩm nhỏ hoặc lệch vị trí.

- IoT: theo dõi ổn định, hiển thị dữ liệu số lượng sản phẩm, trạng thái hoạt động, cảnh báo lỗi.

III. KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN

3.1 Kết luận

- Mô hình đã hoàn thành, đưa vào sử dụng thực hành tại khoa điện-Điện tử trường Cao đẳng nghề Bách khoa Hà Nội giúp sinh viên phát triển nhiều kỹ năng về tự động hóa và điều khiển; về vận hành Robot công nghiệp; về kết nối và IoT; về phân tích dữ liệu và giám sát như nhiệm vụ đã đặt ra.

- Mô hình mang tính trực quan, dễ quan sát, phù hợp để sử dụng làm thiết bị giảng dạy – học tập cho sinh viên hệ cao đẳng nghề trong các ngành: Cơ điện tử, Điện – Điện tử công nghiệp, Tự động hóa.

3.2 Hướng phát triển

Trong tương lai, mô hình có thể được mở rộng và nâng cấp theo các hướng sau:

3.2.1. Mở rộng chức năng phân loại

- Không chỉ phân loại theo màu sắc, mà còn theo kích thước, trọng lượng hoặc hình dạng.

- Ứng dụng thêm cảm biến 3D, camera AI để tăng độ chính xác và tốc độ.

3.2.2. Tăng cường tính tự động hóa

- Thay thế robot 5 bậc bằng robot cộng tác (cobot) hoặc cánh tay robot công nghiệp có độ chính xác cao hơn.

- Bổ sung cơ cấu cấp phôi tự động để mô phỏng dây chuyền sản xuất khép kín.

3.2.3. Kết nối dữ liệu quản lý sản xuất

- Tích hợp hệ thống vào MES (Manufacturing Execution System) hoặc SCADA để giám sát toàn bộ quy trình.

- Ghi nhận dữ liệu sản xuất theo thời gian thực, hỗ trợ phân tích và tối ưu năng suất.

3.2.4. Ứng dụng công nghệ mới

- Tích hợp AI/Deep Learning trong xử lý ảnh để nhận diện sản phẩm phức tạp hơn.

- Sử dụng Digital Twin để mô phỏng và dự đoán tình trạng thiết bị.

3.2.5. Phục vụ đào tạo đa ngành

- Ngoài ngành Cơ điện tử, mô hình có thể dùng để giảng dạy trong các môn học thuộc ngành Công nghệ thông tin (IoT, lập trình LabVIEW, xử lý ảnh), Điện – Điện tử công nghiệp, Tự động hóa quá trình.

- Tạo nền tảng nghiên cứu liên ngành, khuyến khích sinh viên sáng tạo và cải tiến.

3.2.6. Xây dựng mới và nâng cấp các bài thực hành

3.3 Kết luận về tính khả thi của đề tài

- Tính trực quan: sinh viên được nhìn thấy thực tế 1 công đoạn sản xuất giống như nhà máy.

- Tính thực tiễn: Thay vì mô phỏng kết quả lập trình để kiểm tra độ chính xác của yêu cầu đề bài, sinh viên có thể nạp chương trình và kiểm tra được trên thiết bị, từ đó thấy được việc thay đổi mỗi thông số trên 1 thiết bị thực (cảm biến, van, tốc độ động cơ….) là có sự thay đổi thấy rõ kết quả cần đạt được mà điều này nếu chỉ mô phỏng hoặc đấu nối các cơ cấu rời rạc sẽ không đạt được kết quả như vậy.

- Tính sáng tạo: từ những kết quả được định lượng rõ ràng trên mô hình, sinh viên có thể hiệu chỉnh, thay đổi các thông số khác nhau để tìm ra được kết quả tối ưu nhất, từ đó các em có thể thay đổi, nâng cấp được thiết bị.