Đề tài nghiên cứu khoa học: Nghiên cứu, thiết kế chế tạo bàn thực hành điều khiển tự động nhiệt độ do 3 giảng viên Khoa Điện - Điện tử thực hiện gồm: Bùi Anh Dũng, Vũ Quỳnh Liên và Vũ Huyền Ly.

1. Đặt vấn đề

Môn học Hệ thống điều khiển tự động đang được giảng dạy cho sinh viên các nghề điện và tự động hóa CĐNBK HN, có nội dung gắn liền với các hệ thống sản xuất tự động trong công nghiệp. Môn học trang bị cho sinh viên kiến thức và kỹ năng về các bộ điều khiển

- Hệ thống điều khiển tự động ổn định nhiệt độ;

- Hệ thống điều khiển tự động ổn định tốc độ, mô men;

- Hệ thống điều khiển tự động ổn định lưu lượng, áp suất.

Các hệ thống điều khiển tự động này tuy có đối tượng điều khiển khác nhau nhưng có cấu trúc tương đồng. Trong hệ thống điều khiển tự động ổn định nhiệt độ, đối tượng điều khiển là nhiệt độ của các lò gia nhiệt như lò nhiệt điện trở, lò hồ quang, lò cao tần. Dù khác nhau về công nghệ gia nhiệt nhưng các hệ thống điều khiển này đều có cấu trúc tương tự nhau.

Trong số đó, lò nhiệt có đặc điểm cấu tạo đơn giản, dễ thực hiện và phổ biến trong công nghiệp cũng như dân dụng. Đây là lựa chọn phù hợp để xây dựng mô hình thực hành trong đào tạo. Xuất phát từ những phân tích trên, nhóm tác giả quyết định lựa chọn đề tài “Nghiên cứu, thiết kế, chế tạo thiết bị thực hành điều khiển tự động nhiệt độ lò nhiệt” nhằm giúp giảng viên thuận lợi hơn trong việc triển khai giảng dạy, đồng thời tạo điều kiện cho người học dễ dàng tiếp nhận kiến thức, hứng thú trong thực hành. Qua đó, người học có thể nâng cao năng lực nhận biết, đấu nối, vận hành và hiệu chỉnh các hệ thống điều khiển tự động.

Trong khuôn khổ đề tài này, nhóm tác giả xác định nhiệm vụ trọng tâm là:

- Xác định rõ mục tiêu, nhiệm vụ, tiêu chí cụ thể cần đạt được.

- Nghiên cứu, thiết kế, lựa chọn và chế tạo thiết bị.

- Cải tiến và xây dựng các bài thực hành sử dụng trên thiết bị.

- Tổ chức dạy thử nghiệm, hiệu chỉnh và cải tiến thiết bị.

- Thực hiện báo cáo tổng kết và đánh giá mức độ thành công và ý nghĩa đạt được.

Trong quá trình thực hiện, nhóm tác giả mong muốn có thêm điều kiện để tiếp tục hoàn thiện, hiệu chỉnh và cải tiến sản phẩm ngày càng tốt hơn. Chúng tôi sẵn sàng chờ đợi ý kiến đóng góp theo địa chỉ email: dungba@hactech.edu.vn

Từ khóa: Thiết bị thực hành; tự làm; ổn định nhiệt độ, áp suất, mô men, tốc độ, lưu lượng.

2. Mục tiêu nghiên cứu :

3. Nội dung nghiên cứu:

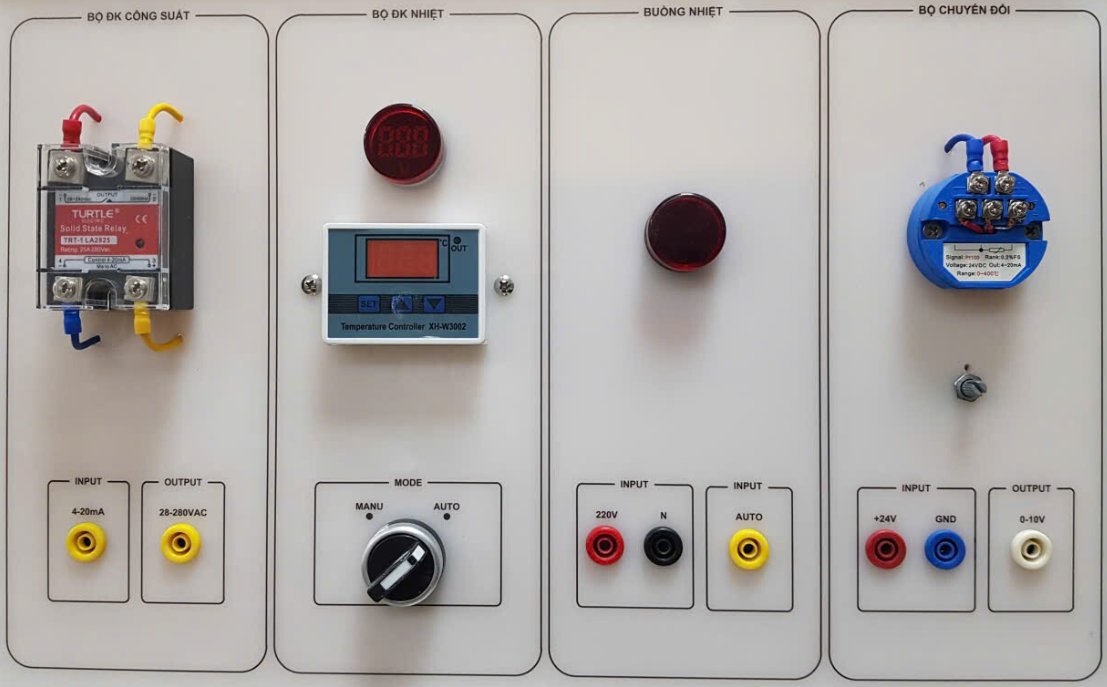

3.1. Sơ đồ khối hệ thống điều khiển nhiệt độ:

Hệ thống điều khiển tự động nhiệt độ lò nhiệt có sơ đồ khối điều khiển như sau:

Hình 1: Sơ đồ khối hệ thống điều khiển tự động lò nhiệt

Đây là một hệ thống điều khiển liên tục, trong đó tín hiệu điều khiển có dạng tương tự udk được bộ điều khiển tạo ra để điều chỉnh điện áp ra của bộ biến đổi. Thông qua đó thay đổi công suất để thay đổi nhiệt độ của lò nhiệt

Tín hiệu tương tự từ cảm biến nhiệt độ được phản hồi về Uf để so sánh với tín hiệu đặt U*t tạo ra sai lệch eto đầu vào để bộ điều khiển, đầu ra bộ điều khiển tạo ra udk, nhằm điều khiển công suất thiết bị gia nhiệt sao cho nhiệt độ lò được duy trì bằng giá trị đặt.

3.2. Cấu hình mô hình bàn thực hành

Sau khi phân tích các nội dung thực hành và các thiết bị sẵn có tại phòng thực hành, nhóm tác giả đã xác định được các nội dung cần thực hiện như sau:

- Bàn thực hành được chế tạo dạng module để có thể kết nối linh hoạt với nhau và với các thiết bị có sẵn. Thao tác kết nối phải thuận tiện, chắc chắn, chính xác.

- Điện áp nguồn cấp là 220VAC.

- Các module phải có thông số cụ thể, chi tiết và có kích thước phù hợp với bàn thực hành. Cụ thể có các module sau đây:

+ Module lò nhiệt có kích thước phù hợp, dung tích 6 lít, có khả năng giữ nhiệt tốt và giải phóng nhiệt nhanh khi cần. Nhiệt độ làm việc của lò trong khoảng 20oC – 100oC, sai số là ±1oC, thời gian gia nhiệt khoảng 60 giây. Có rơ le bảo vệ quá nhiệt.

+ Mô đun PLC S7-1200: Bộ điều khiển sử dụng bộ PLC S7-1200 của hãng siemens với phần mềm lập trình Tia Portal đã được cài đặt trên máy tính. Tín hiệu analog đầu vào AI là 0 – 10mV, tín hiệu analog đầu ra AQ là 4 – 20mA

+ Module bộ điều khiển nhiệt độ sử dụng để cài đặt và khống chế nhiệt độ trong lò tại giá trị bất kì trong phạm vi làm việc của lò một cách độc lập.

+ Module phản hồi sử dụng cảm biến nhiệt Pt100 và bộ chuyển đổi tín hiệu của cảm biến thành tín hiệu điện áp 0 – 10V, sai số ±0,2V.

+ Module bộ biến đổi có dải điều chỉnh điện áp ra từ 0 – 220V, tín hiệu điều khiển nhận từ bộ điều khiển nên có gía trị 4 – 20mA, sai số ±0,2mA.

- Với các module ở trên, giảng viên sẽ thuận lợi xây dựng các nội dung giảng dạy và đạt được các mục tiêu thực hành cơ bản sau đây:

- Xử lý tín hiệu analog

- Khảo sát, kết nối, lập trình, vận hành và hiệu chỉnh hệ thống điều khiển ổn định nhiệt

độ

- Khảo sát, kết nối, lập trình, vận hành hệ SCADA điều khiển, giám sát và thu thập dữ

liệu nhiệt độ

3. Nghiên cứu thiết kế chế tạo

3.1. Phương pháp nghiên cứu

Việc điều khiển tự động nhiệt độ lò điện trở được thực hiện bằng phương pháp điều khiển PID (Proportional-Integral-Derivative). Gồm các bước cơ bản: Xác định mô hình hệ thống: Mô hình hệ thống được biểu diễn dưới dạng hàm truyền bậc nhất có trễ. Lựa chọn bộ điều khiển PID. Bộ điều khiển PID hoạt động dựa trên ba thành phần chính: P (Proportional - Tỷ lệ). I (Integral - Tích phân). D (Derivative - Vi phân). Thu thập dữ liệu và xác định các thông số PID: Đây là bước quan trọng nhất. Lợi ích của việc sử dụng điều khiển PID: Độ chính xác cao: Giữ nhiệt độ lò ổn định xung quanh giá trị đặt. Đáp ứng nhanh: Nhanh chóng đạt được nhiệt độ mong muốn và xử lý các nhiễu từ môi trường. Giảm sai số tĩnh: Thành phần I giúp loại bỏ sai số lâu dài. Hạn chế vọt lố: Thành phần D giúp nhiệt độ không vượt quá xa giá trị đặt.

3.2. Tính toán chế tạo và lựa chọn các mô đun

3.2.1. Chế tạo module lò nhiệt

Module lò nhiệt được thiết kế có kích thước phù hợp để có thể ghép lên bàn thực hành nên kích thước thực tế sẽ là Cx RxD : 297x150x5mm. Trên mặt module có giắc cắm tròn Φ4 để kết nối với nguồn điện. Vật liệu làm mặt bằng mica trắng ngà.

Kích thước buồng nhiệt phù hợp là DxRxC: 200x200x150mm, có thể tích thực tế là V = 0,006 m3 (6 lít).

Vật liệu bảo ôn nhiệt sử dụng tấm thủy tinh nhân tạo ceramic fiber có sẵn trên thị trường.

Nhiệt lượng tổng cần cấp cho lò là: Q = Q1 + Q2 + Q3

Trong đó:

Q1 là nhiệt lượng cần thiết để nâng nhiệt độ của buồng nhiệt từ 20oC lên 100oC

Q2 là nhiệt lượng tổn hao trên tấm bảo ôn ceramic fiber thành lò

Q3 là nhiệt lượng để gia nhiệt cho đế nhôm gắn cảm biến

- Tính toán nhiệt lượng Q1:

Q1 = m*c*Δt (J)

m = V*ρ

Trong đó:

m là khối lượng không khí trong buồng nhiệt (kg),

V là thể tích không khí (m3)

ρ là mật độ không khí (kg/m3), tại nhiệt độ 20oC, áp suất 1 atm thì ρ = 1,204kg/m3

c là nhiệt dung riêng của không khí (J/kgoC), khi nhiệt độ 20oC thì c = 1005 J/kg°C

Δt là sự thay đổi nhiệt độ của lò từ nhiệt độ môi trường 20oC đến nhiệt độ lớn nhất 100oC, Δt = 100 oC – 20 oC = 80oC.

Vậy nhiệt lượng:

Q1 = V*ρ*c*Δt = 0,006*1,204*1005*80 = 580,8 J

b.Tính toán nhiệt lượng Q2:

Q2 = U*A*Δt*t (J)

Trong đó:

Δt là sự chênh lệch nhiệt độ trong lò và môi trường, Δt = 80oC

U là hệ số hệ số truyền nhiệt của vật liệu (W/m2 oC), U = λ/d

λ là hệ số dẫn nhiệt (W/moC)

d là độ dày của tấm bảo ôn (m)

A là diện tích bề mặt bảo ôn (m2)

t là thời gian truyền nhiệt (s), t = 60 s

Chọn tấm bảo ôn ceramic fiber dày d = 25mm (0,0025m), dải nhiệt độ làm việc từ 50oC đến 200oC có hệ số dẫn nhiệt là λ = 0,04 W/moC.

Kích thước lò nhiệt là 200x200x150mm, tấm bảo ôn dày 25mm nên diện tích mặt trong buồng nhiệt là:

A = 175*175*2 + 175*125*4 = 0,14875 m2

Vậy:

Q2 = λd *A*Δt = 0,040,0025

*A*Δt = 0,040,0025 *0,14875*80 = 1142,4 J

*0,14875*80 = 1142,4 J

c.Tính toán nhiệt lượng Q3:

Q3 = V*ρ*c*Δt (J)

Khối nhôm gắn cảm biến có kích thước 50x20x20mm thì:

Thể tích nhôm là V = 0,05*0,02*0,02 = 0,00002 m3

Khối lượng riêng của nhôm là: ρ = 2700 J/kg°C

Nhiệt dung riêng của nhôm là: c = 880 J/kgoC

Vậy:

Q3 = V*ρ*c*Δt = 0,00002*2700*880*80 = 3801,6 J

d.Tính toán nhiệt lượng tổng Q:

Bỏ qua các loại tổn hao nhiệt khác thì tổng lượng nhiệt cấp cho lò nhiệt trong 60s là:

Q = Q1 + Q2 + Q2 = 580,8 + 1142,4 + 3801,6 = 5524,1 J

Vậy nhiệt lượng thiết bị gia nhiệt cần phải tạo ra trong 60s là 5524,1 J, nên công suất của thiết bị gia nhiệt là: P = Qt = 5524,160

= 5524,160 = 92 W

= 92 W

Vậy chọn thiết bị gia nhiệt là bóng đèn sợi đốt 100W – 220V.

e. Bảo vệ quá nhiệt cho lò:

Sử dụng rơ le nhiệt độ loại KSD301 có thông số: Nhiệt độ bảo vệ 100oC, dòng điện đóng cắt 10A, điện áp 250V. Khi nhiệt độ trong lò lớn hơn 100oC thì tiếp điểm thường đóng của rơle mở ra, cắt nguồn điện cấp cho bóng đèn gia nhiệt để ngừng cấp nhiệt lượng vào lò.

Cửa sổ thoát nhiệt nhanh có kích thước 50x50mm, sử dụng bản lề kéo trượt mở ra phía ngoài để có thể điều chỉnh được tiết diện cửa theo yêu cầu.

Bảng 1: Thông số kỹ thuật của module lò nhiệt

|

TT |

Thông số |

Giá trị |

Ghi chú |

|

1 |

Kích thước module |

297x150x5mm |

|

|

2 |

Dung tích buồng nhiệt |

6 lit |

|

|

3 |

Vật liệu bảo ôn |

ceramic fiber |

|

|

4 |

Công suất gia nhiệt |

100W |

|

|

5 |

Điện áp làm việc |

220VAC |

|

|

6 |

Thời gian gia nhiệt |

60 giây |

|

|

7 |

Nhiệt độ làm việc |

Từ 20 oC đến 100oC |

|

|

8 |

Đường kính giắc cắm |

Φ 4mm |

|

3.2.2. Chế tạo module bộ điều khiển nhiệt độ

Module được thiết kế có kích thước phù hợp để có thể ghép lên bàn thực hành nên kích thước thực tế được chọn là Cao x Rộng x Dày: 297x150x5mm. Trên mặt module có giắc cắm tròn Φ4 để kết nối với nguồn điện. Có công tắc lựa chọn chế độ làm việc, đường kính 22mm. Vật liệu làm mặt bằng mica trắng ngà.

Chức năng của Module này là cài đặt và điều khiển ổn định nhiệt độ trong lò tại một giá trị bất kì trong khoảng từ 20oC đến 100oC để cảm biến đo nhiệt độ trong lò rồi gửi tín hiệu về bộ điều khiển PLC. Công việc này được sử dụng để thực hành bài “Xử lí tín hiệu analog” trong PLC. Sau khi cài đặt giá trị nhiệt độ, nếu nhiệt độ trong lò thấp hơn giá trị đặt dưới thì bộ điều khiển sẽ đóng tiếp điểm thường mở, cấp điện cho bóng đèn để gia nhiệt trong lò. Nếu nhiệt độ trong lò cao hơn giá trị đặt trên thì bộ điều khiển sẽ mở tiếp điểm thường mở ra, cắt điện cấp cho bóng đèn để ngừng gia nhiệt trong lò.

Lựa chọn bộ điều khiển nhiệt độ loại XH-W3002 có các thông số:

- Công suất 120W, lớn hơn công suất của bóng đèn đã chọn 100W

- Điện áp làm việc 220V, sai số ± 0.2°C là phù hợp

- Nhiệt độ cài đặt và điều khiển từ - 50oC đến 110oC, đáp ứng được dải nhiệt độ làm việc của lò từ 20oC đến 100oC

- Kích thước 60x45x31mm, đầu dò cảm biến loại NTC 10K

Bảng 2: Thông số kỹ thuật của module bộ điều khiển nhiệt độ

|

TT |

Thông số |

Giá trị |

Ghi chú |

|

1 |

Kích thước module |

297x150x5mm |

|

|

2 |

Điện áp làm việc |

220VAC |

|

|

3 |

Công suất |

120W |

|

|

4 |

Sai số |

± 0.2°C |

|

|

5 |

Đầu dò cảm biến |

NTC 10K |

|

|

6 |

Nhiệt độ làm việc |

Từ 20 oC đến 100oC |

|

|

7 |

Đường kính giắc cắm |

Φ 4mm |

|

3.2.3. Chế tạo module phản hồi nhiệt độ

Module được thiết kế có kích thước phù hợp để có thể ghép lên bàn thực hành nên kích thước thực tế được chọn là Cao x Rộng x Dày: 297x150x5mm. Trên mặt module có giắc cắm tròn Φ4 để kết nối với nguồn điện.

Chức năng của Module là đo nhiệt độ trong lò rồi chuyển đổi thành tín hiệu điện áp gửi về bộ điều khiển. Có 2 bộ phận chính:

- Cảm biến nhiệt độ đặt trong lò nhiệt, sử dụng loại Pt100 từ 0 đến 400oC loại RTD, hai dây. Đầu dò có đường kính 4mm, dài 30mm.

- Bộ chuyển đổi tín hiệu lựa chọn loại PTC PT100 có thông số: phạm vi đo từ 0oC đến 400oC nên phù hợp với lò nhiệt đã chế tạo; tín hiệu ra từ 0 ÷ 10V; điện áp làm việc +24V.

Bảng 3: Thông số kỹ thuật của module phản hồi nhiệt độ

|

TT |

Thông số |

Giá trị |

Ghi chú |

|

1 |

Kích thước module |

297x150x5mm |

|

|

2 |

Điện áp làm việc |

24VDC |

|

|

3 |

Điện áp ra |

0 ÷ 10V |

|

|

4 |

Sai số |

0.2% |

|

|

5 |

Đầu dò cảm biến |

RTD |

|

|

6 |

Nhiệt độ làm việc |

Từ 0oC đến 400oC |

|

|

7 |

Đường kính giắc cắm |

Φ4 |

|

3.2.4. Chế tạo bộ biến đổi điều áp xoay chiều một pha

Module được thiết kế có kích thước phù hợp để có thể ghép lên bàn thực hành nên kích thước thực tế sẽ là Cao x Rộng x Dày: 297x150x5mm. Trên mặt module có giắc cắm tròn Φ4 để kết nối với nguồn điện.

Chức năng của Module là nhận tín hiệu điều khiển từ bộ điều khiển PLC để điều chỉnh điện áp ra cấp cho bóng đèn qua đó điều chỉnh nhiệt lượng cấp cho lò.

Dòng điện định mức của thiết bị gia nhiệt là: I = PU = 100220

= 100220 = 0,54A.

= 0,54A.

Tuy nhiên, trên thị trường loại dòng điện nhỏ này rất hiếm, giá thành cao. Nên sự lựa chọn phù hợp nhất là loại 25A, có sẵn trên thị trường, giá thành hợp lí.

Lựa chọn bộ biến đổi là loại SSR TURTLE TRT-1LA2825, thông số là: dòng điện định mức 25A; điện áp điều chỉnh 28V ÷ 280V, tín hiệu điều khiển 4 ÷ 20mA.

Trên module có vôn kế hiển thị số để đo điện áp đầu ra của bộ biến đổi, đường kính 22mm.

Bảng 4: Thông số kỹ thuật của module bộ biến đổi

|

TT |

Thông số |

Giá trị |

Ghi chú |

|

1 |

Kích thước module |

297x150x5mm |

|

|

2 |

Điện áp ra |

28V ÷ 280VAC |

|

|

3 |

Tín hiệu điều khiển |

4 ÷ 20mA |

|

|

4 |

Dòng điện định mức |

25A |

|

|

5 |

Đường kính giắc cắm |

Φ 4mm |

|

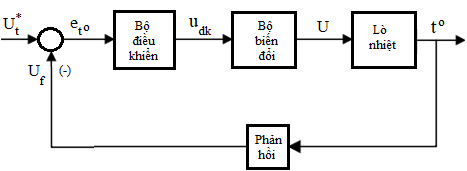

Sản phẩm sau khi chế tạo các module trên như sau:

Hình 2: Hình ảnh sản phẩm

4. Thử nghiệm, đánh giá kết quả

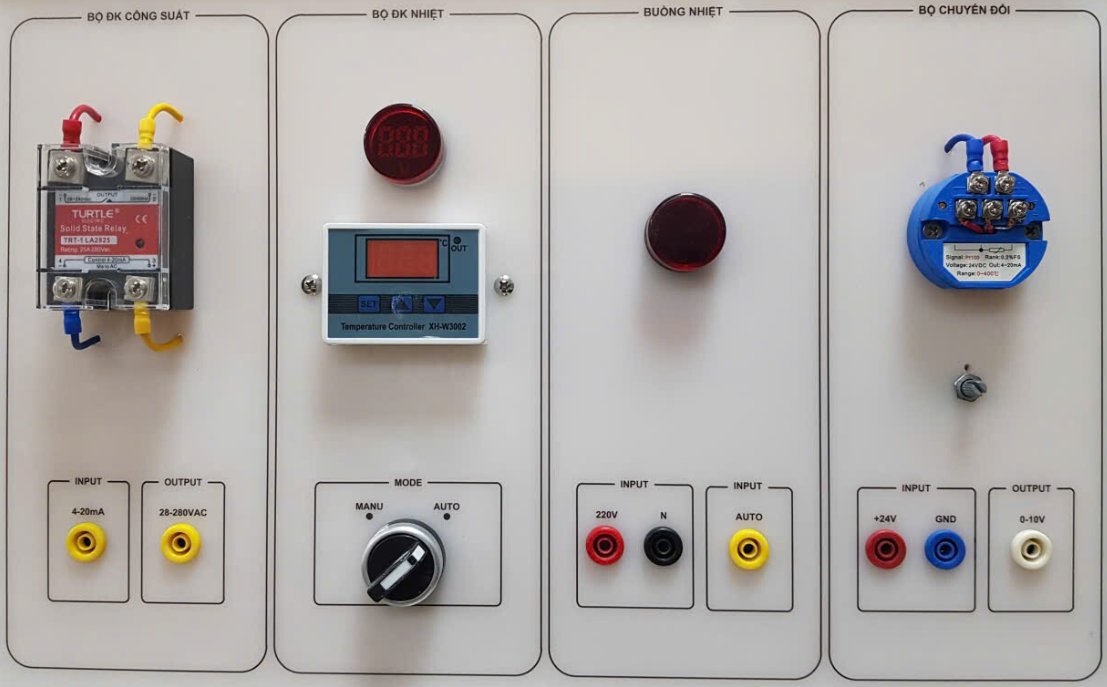

4.1. Sơ đồ đấu nối hệ thống điều khiển tự động nhiệt độ

Hình 3: Sơ đồ đấu nối hệ thống điều khiển tự động nhiệt độ

4.2. Thực hiện nâng cấp bài thực hành

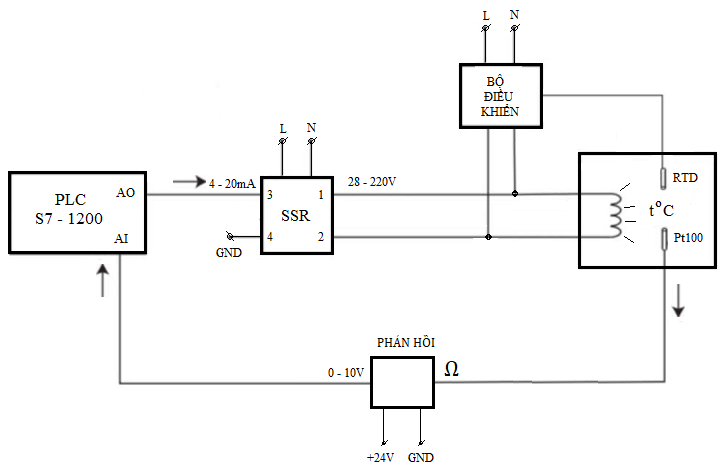

4.2.1. Bài thực hành xử lí tín hiệu analog

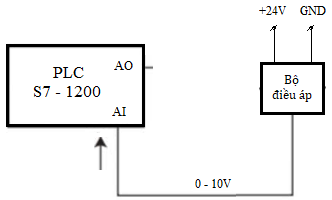

Sơ đồ kết nối trước khi chế tạo thiết bị:

Hình 4: Sơ đồ đấu nối xử lí tín hiệu analog

Tín hiệu analog là điện áp 0 – 10V phản hồi về PLC được tạo ra từ bộ điều áp. Giảng viên phải gián tiếp liên hệ với các thiết bị trong thực tế nên hạn chế khả năng truyền đạt. Học viên phải tự liên tưởng ra các thiết bị đó nên không trực quan, hạn chế khả năng nhận thức.

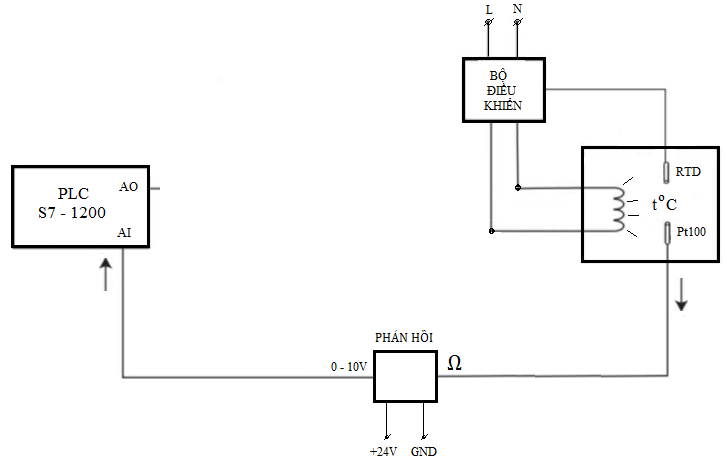

Sơ đồ kết nối sau khi chế tạo thiết bị:

Hình 5: Sơ đồ đấu nối xử lí tín hiệu analog lò nhiệt

Kết quả bộ PLC nhận tín hiệu đo từ cảm biến nhiệt độ trong lò phản hồi về có giá trị tương ứng với giá nhiệt độ trong lò. Thay đổi nhiệt độ trong lò bằng cách cài đặt nhiệt trên bộ điều khiển. Với thiết bị trực quan và tín hiệu analog chính xác đo về đã giúp cho giảng viên thuận lợi trong giảng dạy và học viên hứng khởi trong quá trình học tập.

4.2.2. Bài thực hành khảo sát, kết nối, lập trình, vận hành hệ SCADA điều khiển,

giám sát và thu thập dữ liệu nhiệt độ

Sơ đồ kết nối trước khi chế tạo thiết bị tương tự hình 4

Tín hiệu nhiệt độ được gải lập là điện áp 0 – 10V phản hồi về PLC được tạo ra từ bộ điều áp. Giảng viên phải gián tiếp liên hệ với các thiết bị trong thực tế nên hạn chế khả năng truyền đạt. Học viên phải tự liên tưởng ra các thiết bị đó nên không trực quan, hạn chế khả năng nhận thức.

Sơ đồ kết nối sau khi chế tạo thiết bị tương tự hình 5

Tín hiệu nhiệt độ được đo từ cảm biến nhiệt độ trong lò phản hồi về có giá trị tương ứng với giá nhiệt độ trong lò. Với thiết bị trực quan và tín hiệu analog chính xác đo về đã giúp cho giảng viên thuận lợi trong giảng dạy và học viên hứng khởi trong quá trình học tập.

4.3. Xây dựng mới bài thực hành khảo sát, kết nối, lập trình, vận hành và hiệu chỉnh hệ thống điều khiển ổn định nhiệt độ

Nội dung này trước đây đang giảng dạy mô phỏng trên phần mềm Matlab – Simulink. Các thiết bị này được giả lập trên phần mềm. Học viên sử dụng thư viện để vẽ sơ đồ, sau đó cài đặt thông số và chạy mô phỏng. Kết quả thu được đúng như lí thuyết.

Sau khi chế tạo thiết bị, sơ đồ kết nối hệ thống điều khiển ổn định nhiệt độ như hình 2. Với thiết bị trực quan đã giúp cho giảng viên thuận lợi trong giảng dạy và học viên hứng khởi trong quá trình học tập. Đặc biệt, hệ thống thực tế có sai lệch tín, không đúng ngay như lí thuyết. Học viên hiệu chỉnh sai lệch trên thiết bị và trên phần mềm lập trình. Đây cũng là kỹ năng cần thiết trong thực tế sản xuất.

5. Sản phẩm của đề tài

Sản phẩm loại 1: Báo cáo chi tiết nội dung nghiên cứu, thiết kế, tính toán, thử nghiệm của đề tài

Sản phẩm loại 2: Các bài giảng thực hành:

- Xử lý tín hiệu analog

- Khảo sát, kết nối, lập trình, vận hành và hiệu chỉnh hệ thống điều khiển ổn định nhiệt

độ

- Khảo sát, kết nối, lập trình, vận hành hệ SCADA điều khiển, giám sát và thu thập dữ

liệu nhiệt độ

Sản phẩm loại 3: Thiết bị thực hành hệ thống điều khiển tự động nhiệt độ lò nhiệt điện trở.

6. Kết luận

Là sản phẩm đầu tay, nhóm tác giả đã nghiên cứu, chế tạo ra thiết bị thực hành điều khiển tự động nhiệt độ lò nhiệt điện trở với kinh phí hạn hẹp.

Đề tài này đã khắc phục được điều kiện thiếu thiết bị mô phỏng trong dạy học thực hành môn học ĐKTĐ. Do hiệu quả cao trong giảng dạy, thiết bị đã được triển khai chế tạo và lắp trên ….bàn thực hành ĐKTĐ thuộc khoa Điện & Điện tử.

Nhóm tác giả đã tổ chức luyện tập kỹ năng thực hành và nâng cao kiến thức chuyên môn để các giảng viên giảng dạy các môn học lập trình điều khiển đều có thể sử dụng thiết bị. Qua đó sáng tạo, đổi mới các nội dung thực hành phù với yêu cầu đào tạo.

Sản phẩm đã đáp ứng được các mục tiêu đã đề ra, tuy nhiên trong sử dụng phát hiện vẫn còn nội dung cần nghiên cứu tìm ra giải pháp làm giảm sai các số ĐK.

Trên cơ sở kết quả đề tài, nhóm tác giả dự kiến sẽ nghiên cứu chế tạo thiết bị thực hành: điều khiển tốc độ, điều khiển lưu lượng, điều khiển áp suất, điều khiển servo,...đa dạng hóa thiết bị thực hành tự tạo trong thực hành ĐKTĐ Điện – Điện tử và các ngành khác trong trường.

Người viết báo cáo

Bùi Anh Dũng